Производство оборудования

- 1. Роботизированная ячейка на базе дельта робота OMRON. Состав работ:

- 1.1. Проектирование и компоновка стенда, размещения оборудования, изготовление чертежей.

- 1.2. Подбор и компоновка электронного оборудования.

- 1.3. Сварка, сборка, покраска, сборка электронных компонентов.

- 1.4. Программирование.

- 1.5. Подбор захватов для различных видов продукции.

- 1.6. Запуск.

- 1.7. Тестирование с использованием различных видов продукции.

- 2. Роботизированная ячейка на базе колоборативного робота OMRON. Состав работ:

- 2.1. Проектирование и сборка тележки.

- 2.2. Программирование.

- 2.3. Подбор захватов для различных видов продукции компонентов.

- 2.4. Запуск.

- 2.5. Тестирование с использованием различных видов продукции.

- 3.Роботизированная ячейка на базе шарнирного Scara робота Mitsubishi. Состав работ:

- 3.1. Проектирование и компоновка стенда, размещения оборудования, изготовление чертежей.

- 3.2. Подбор и компоновка электронного оборудования.

- 3.3. Сварка, сборка, покраска, сборка электронных компонентов.

- 3.4. Программирование.

- 3.5. Подбор захватов для различных видов продукции.

- 3.6. Запуск.

Задачи:

- 1. Проектирование, сборка и установка согласно действующему законодательству.

- 2. Достижение классификации, обеспечивающей максимально 3,520 частицы of ≥0.5μm на м3, ISO 5 класс согласно ISO 14644 - 4 (2001). - Минимизация риска перекрестного заражения через другие продукты или процессы.

- 3. Модуль ламинарного потока воздуха изготавливается из нержавеющей стали AISI304. Устанавливается центробежного экономичного и надежного вентилятора (Германия) с обратно загнутыми лопатками с плавной регулировкой частоты вращения с аналоговым или цифровым интерфейсом.

- 4. Внутри устанавливаются воздушные фильтры тонкой очистки H14. предварительной и грубой очистки. Сетка с микроперфорацией служит равномерным воздушным диффузором.

- 5. Также конструкция содержит встроенный преобразователь давления, с помощью которого можно задавать и поддерживать заданные значения производительности по чистому воздуху.

Состав работ:

- 1. П1. Уточнение и проработка технического задания. Проектирование, разработка проектной/рабочей документации в случае, если это указано в ТЗ.

- 2. Поставка компонентов и комплектующих.

- 3. Подготовительные и общестроительные работы.

- 4. Такелажные работы, механический и электрический монтаж оборудования.

- 5. Автоматика, программирование.

- 6. Пусконаладочные работы и испытания, запуск в эксплуатацию.

ПО iEMS (MES система):

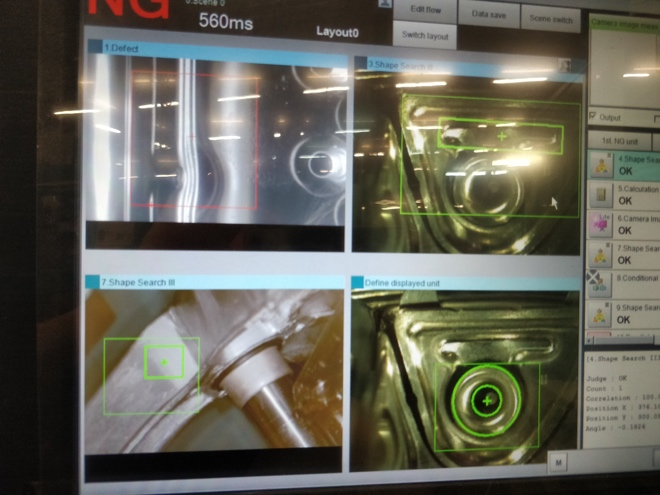

Модули контроля качества имеют быструю окупаемость - от 3 месяцев, что становится возможным благодаря:

- 1. Сокращению расходов на производство за счёт сокращения рабочих мест.

- 2. Сокращение испорченного сырья при своевременном обнаружении брака.

- 3. Автоматизация технологических операций, процессов.

- 4. Повышение производительности работы предприятия за счёт увеличение скорости выпуска готовой продукции.

- 5. Улучшение качества выпускаемой продукции за счёт уменьшения контакта персонала с продуктом.

- 6. Контроль 100% продукции, оптимизация качества продукции позволяет планировать и вовремя выявлять проблемные места.

Модули контроля качества участвуют в проектах, главными задачами которых являются:

- 1. Управление производственными роботами на конвейерах.

- 2. Инспекция поверхностей.

- 3. Проверка наличия/отсутствия объектов в зоне контроля.

- 4. Оптическое считывание текста на изделиях и упаковке.

- 5. Считывание штрих-кодов (1D, 2D).

- 6. Отбраковка изделий.

- 7. Проверка качества упаковки.

- 8. Проверка целостности изделий.

- 9. Проверка качества сборки изделий.

- 10. И т.д.

Состав работ на проектах по внедрению модулей контроля качества:

- 1. Моделирование системы, проектирование, компоновка оборудования.

- 2. Поставка компонентов, сборка системы .

- 3. Сборка ШУ.

- 4. Аварийная сигнализация и отбраковка некорректных единиц.

- 5. ПНР.

- 6. Обучение персонала.

ООО «ЭйСиЭс» разработало готовые решения для измерения габаритов и веса:

- 1. Конвейерные – позволяют осуществлять измерения, а также определять уровень, объем и внешний вид груза во время его движения по транспортерной ленте.

- 2. Портальные – беспрерывно выполняют работу и характеризуются высокой пропускной способностью.

- 3. Статические – отличаются надежностью и встроенной опорной поверхностью.

Модули измерения объема и веса помогают эффективно справляться с измерением кубатуры при:

- 1. распределении места хранения;

- 2. cортировке продукции;

- 3. декларировании грузов;

- 4. погрузочно-разгрузочных операциях.

Состав работ на проектах по внедрению модулей измерения габаритов веса:

- 1. Моделирование системы, проектирование, компоновка оборудования.

- 2. Поставка компонентов, сборка системы.

- 3. Сборка ШУ.

- 4. Аварийная сигнализация и отбраковка некорректных единиц.

- 5. ПНР.

- 6. Обучение персонала.

ООО «ЭйСиЭс» работает на многих производственных заводах РФ. Наш опыт позволяет решать актуальные для наших Заказчиков задачи автоматизации, такие как:

- 1. Увеличение мощностей;

- 2. Увеличение качественных показателей линий;

- 3. Исполнение распоряжений контролирующих органов в вопросах маркировки продукции;

- 4. Исполнение распоряжений розничных сетей о контроле соответствия (штрих-код, этикетка, вложенность и пр.);

- 5. Обеспечение принципов устойчивого развития;

- 6. Исключение человеческого фактора из производственного процесса;

- 7. Обеспечение гигиенического дизайна при производстве;

- 8. Оперативные задачи, решающие вопросы производства.

Наши постоянные Заказчики это:

- 1. Производители молочных продуктов.;

- 2. Производители продуктов питания;

- 3. Производители детского питания

- 4. Мясоперерабатывающие комбинаты

- 5. Производители косметики, гигиенических средств и бытовой химии

- 6. Производители бытовой техники

- 7. Производители изделий для автомобильной отрасли.

Крупные проекты 2019 – 2020 гг.:

1. Монтажные работы и ПНР на системе автоматического управления сублимационной сушильной установки.

Проблема Заказчика – потребность в увеличении мощностей текущего производства.

Решение – подбор, поставка, сборка и монтаж необходимого оборудования, интеграция оборудования в систему управления заводом.

Этапы проекта включают в себя монтаж кабельных трасс порядка, поставку материалов, монтаж кабельно-проводниковой продукции, монтаж ШУ, ПНР, сопровождение при запуске.

2. Монтаж танков процессного конденсата и автоматизация технологического процесса

Проблема Заказчика – потребность в увеличении мощностей текущего производства.

Решение – установка дополнительного технологического оборудования, реализация производственно-технологической функции подачи процессного конденсата с целью осуществления промывки технологического оборудования.

Этапы проекта включают в себя установку емкостей и насосов в проектное положение, прокладку трубопроводов, обвязку емкостей и прокладку магистрального трубопровода, проекта включают в себя сборку ШУ, монтаж и расключение оборудования, установку клапанов, обвязку емкостей, установка частотных преобразователей, автоматизацию клапанов, программирование алгоритмов работы системы, визуализация, интеграция.

3. АСУТП системы охлаждения воды.

Проблема Заказчика – потребность в увеличении мощностей текущего производства.

Решение – установка дополнительного технологического оборудования, реализация производственно-технологической функции подачи процессного конденсата с целью осуществления промывки технологического оборудования.

Этапы проекта включают в себя установку емкостей и насосов в проектное положение, прокладку трубопроводов, обвязку емкостей и прокладку магистрального трубопровода, проекта включают в себя сборку ШУ, монтаж и расключение оборудования, установку клапанов, обвязку емкостей, установка частотных преобразователей, автоматизацию клапанов, программирование алгоритмов работы системы, визуализация, интеграция..

4. Аппликатор акцизной марки.

Проблема Заказчика – требования контролирующих органов по маркировке продукции.

Решение – поставка оборудования-аппликатора для нанесения акцизной марки для 4х линий, контроль качества с помощью технического зрения и отбраковка упаковки без марки.

Этапы проекта включают в себя поставку оборудования нанесения акцизной марки, создание системы контроля наличия марки при помощи технического зрения и отбраковки упаковки без марки, монтаж и ПНР системы.

Крупные проекты:

1. Монтаж системы утилизации тепла конденсата.

Проблема Заказчика – невозможность использования ресурсов, создаваемых в следствие производства продукции.

Решение – оптимизация ресурсов при помощи использования теплоты конденсата, разработка технического решения и интеграция системы утилизации тепла конденсата.

Этапы проекта включают в себя монтаж конденсатного коллектора, подключение к системе завода, монтаж и обвязка теплообменника, монтаж новой трассировки, гидроиспытания, монтаж тепловой изоляции.

2. Поставка системы вытеснения воды стерильным воздухом с автоматическим управлением.

Проблема Заказчика – смешивание продукта с водой в начале фасовки.

Решение – установка системы вытеснения воды стерильным воздухом.

Этапы проекта включают в себя поставку и монтаж парового оборудования и узла подготовки воздуха, обвязка, монтаж клапанов, модернизацию системы управления, монтаж трубопроводов и кабельных трасс, программирование и ПРН.

3. Поставка и монтаж расширителя продувок и теплообменника рекуперации тепла.

Проблема Заказчика – низкая утилизация энергоресурсов.

Решение – подбор, поставка и монтаж расширителя продувок.

Этапы проекта включают в себя поставку и монтаж оборудования, изоляцию оборудования и трубопроводов. Также на площадках выполнялись различные работы по поставке оборудования и материалов, монтажу оборудования, монтажу трубопроводов, электромонтажные работы, программирование

Описание крупных проектов 2018 – 2020 гг:

1. Модернизация системы возврата конденсата в котельную и рекуперацию тепла выпара.

Проблема Заказчика – повышенный расход теплоэнергии на подогрев горячей воды и излишний расход воды на подпитку деаэратора.

Решение – реализация технических решений, направленных на снижение энергозатрат: подбор конденсатного насоса, монтаж коллектора сбора конденсата и линий сбора конденсата в коллектор, установка теплообменника для рекуперации тепла вторичного пара.

2. Установка конденсатных перекачивающих станций.

Проблема Заказчика – невозможность использования ресурсов, создаваемых как побочный эффект производства продукции.

Решение – реализация технических решений, направленных на снижение энергозатрат: подбор, изготовление, монтаж перекачивающих конденсатных станций по участкам с целью локализации.

Этапы проекта включают в себя поставку и монтаж парового оборудования и узла подготовки воздуха, обвязка, монтаж клапанов, модернизацию системы управления, монтаж трубопроводов и кабельных трасс, программирование и ПРН.

3. Исключение из технологического процесса неиспользуемого оборудования.

Проблема Заказчика – оборудование на участке отключено из-за рисков по пищевой безопасности, не используется.

Решение – исключение из технологического процесса неиспользуемого оборудования с целью установки нового оборудования в соответствии с передовыми производственными практиками, монтаж новой клапанной гребенки, внесение изменений в ПО и системы визуализации.

4. Монтаж и интеграция модуля процессной воды производительностью 25 м3/ч.

Проблема Заказчика – исключение рисков по пищевой безопасности.

Решение – изготовление модуля подготовки воды, модернизация технологических линий, расширение клапанных матриц, автоматизация процесса и программирование - обеспечение вытеснения процессной водой, обеспечение ополаскивания танков после опорожнения, обеспечение охлаждения танков после горячей дезинфекции, обеспечение охлаждения процессной водой фасовочного автомата после горячей дезинфекции, стерилизация линий.

5. Модернизация модуля процессной воды.

Проблема Заказчика – исключение рисков по пищевой безопасности.

Решение – изготовление модуля подготовки воды, модернизация технологических линий, расширение клапанных матриц, автоматизация процесса и программирование - обеспечение вытеснения процессной водой, обеспечение ополаскивания танков после опорожнения, обеспечение охлаждения танков после горячей дезинфекции, обеспечение охлаждения процессной водой фасовочного автомата после горячей дезинфекции, стерилизация линий.

6. Замена воздушных трубопроводов.

Проблема Заказчика – дефицит пропускной способности воздуха на производстве.

Решение – расчет пиков потребления, подбор технологических трубопроводов с учетом пиковых нагрузок и планов развития производства, монтаж.

7. Рекуперация тепла системы отопления

Проблема Заказчика – невозможность использования ресурсов, создаваемых как побочный эффект производства продукции.

Решение –реализация технических решений, направленных на снижение энергозатрат путем организации системы сбора и рекуперации, утилизации конденсата.

8. ЛОС Монтаж декантера .

Проблема Заказчика – необходимость в производственных улучшениях. Поставке нового оборудования взамен устаревшего.

Решение – демонтаж и монтаж оборудования, подготовка помещения, монтаж декантера и технологических трубопроводов, прокладка кабельных трасс, монтаж ШУ, внесение изменений в ПО и системы визуализации.

9. Концовки безопасности и ограждающие конструкции.

Проблема Заказчика – риски по ТБ при работе персонала с оборудованием.

Решение – подбор и установка треступенчатой системы защиты от действий оператора во время производственного цикла на паллетайзерах.

10. Модернизация системы подачи городской воды

Проблема Заказчика – производственная необходимость в реконструкции существующих систем.

Решение – разработка системы водоснабжения предприятия с использованием системы фильтрации с обеззараживанием и накопительной емкости, монтаж циркуляционного трубопровода системы дозирования гипохлорита натрия для обеззараживания воды в сети водоснабжения завода в системе питьевой воды и установка блока фильтров для приведения ее параметров к соответствию СанПиН.

11. Модернизация оборудования технологического участка и участка фасовки.

Проблема Заказчика – потери продукта, риски по пищевой безопасности и безопасности выполнения работ, потенциал в увеличении экономической эффективности.

Решение – аудит технологического процесса на производстве и выявление несоответствий, устранение пересечений с неработающими линиями, устранение мертвых зон на магистралях, исключение неиспользуемого оборудования, внесение изменений в ПО и системы визуализации

- 1. Разработка проектной документации;

- 2. Демонтаж и монтаж, технологических и магистральных трубопроводов;

- 3. Изоляция, теплоизоляция трубопроводов;

- 4. Обвязка и монтаж технологического оборудования;

- 5. Монтаж инженерных сетей;

- 6. Подключение к существующим магистралям;

- 7. Такелажные работы;

- 8. Автоматизация процессов;

- 9. Электромонтаж для силового и сигнального подключения элементов системы;

- 10. Монтажные и сварочные работы;

- 11. Сборка и монтаж опор;

- 12. Поставка и монтаж оборудования, кабеле – проводниковой продукции;

- 13. Визуализация технологических процессов, дизайн;

- 14. Гидравлические испытания;

- 15. Пуско-наладка, тестирование, консультация персонала, составление документации, сервисное обслуживание.

Крупные проекты 2018-2019 гг:

1. Меркурий и групповая маркировка готовой продукции.

Проблема Заказчика – разработка Закона об обязательной маркировке некоторых групп товаров Меркурий.

Решение – подбор, поставка и интеграция оборудования маркировки готовой продукции на производственных линиях.

Этапы проекта включают в себя проектирование, разработку исполнительной документации, поставка компонентов и комплектующих, механический и электрический монтаж, автоматика, программирование, тестирование, запуск в работу.

2. Поставка нового участка ферментации объемом 24 т.:

Проблема Заказчика – необходимость расширения ассортимента выпускаемой продукции.

Решение – наращивание мощности производства: разработка технологических процессов участка ферментации с последующей фасовкой йогуртов, молочных продуктов, безлактозного молока. Подбор оборудования с последующим монтажом.

Этапы проекта включают в себя проектирование, разработку проектной документации, поставка компонентов и комплектующих, демонтажные и монтажные работы, монтаж новых маршрутов безразборной автоматической мойки, монтаж дополнительных секций матрицы клапанов; монтаж системы охлаждения; монтаж линий подачи продукта на фасовочные автоматы, монтаж и обвязка емкостей; механический и электрический монтаж, автоматика, программирование, ПНР, запуск.

3. Монтаж и интеграция фасовочных автоматов.

Проблема Заказчика – объем производства не соответствует возросшему спросу на продукцию.

Решение – обеспечение новых линий фасовочными автоматами. один из этапов наращивания мощности производстваи.

Этапы проекта включают в себя проектирование, разработка проектной документации, поставка компонентов и комплектующих, демонтажные и монтажные работы, перенос воздушных компрессоров, дооснащение емкостного оборудования, интеграцию фасовочных аппаратов, интеграцию станция дозирования, механический и электрический монтаж, автоматика, программирование, ПНР, запуск.

4. Модернизация матрицы клапанов.

Проблема Заказчика – необходимость в наращивании мощности производства.

Решение – модернизация системы клапанов.

Этапы проекта включают в себя проектирование, разработка проектной документации, поставка компонентов и комплектующих, демонтажные и монтажные работы, прокладку продуктовой линии, интеграцию системы клапанов, организацию дренажа, подведение и подключение сжатого воздуха, программирование, интеграция в существующую систему управления, механический и электрический монтаж, ПНР, запуск.

На данном объекте в 2018 – 2020 гг. проводились следующие работы:

1. Системы контроля соответствия штрих кода продукту.

Проблема Заказчика – расхождение и несоответствие с выпускаемым сортом продукта с единичной или групповой упаковкой, вследствие возврат партии продукции и штрафные санкции.

Решение – Установка машинного зрения с узлом отбраковки в упаковочную машину и на конвейере перед заклеиванием коробов с готовой продукцией продукции с целью исключения человеческого фактора.

Результат- 1. Сокращение персонала

- 2. 100% контроль выпускаемой продукции

- 3. Повышение лояльности со стороны покупателей

Срок окупаемости - 1 год

2. Системы контроля этикетки на ПЭТ линии:

Производитель соусов поставляет товары в розничные магазины, рестораны на всей территории СНГ. Эффективность процесса и контроль качества жизненно важны для компании, чтобы постоянно поставлять большие объемы продукции, которая соответствует ожиданиям розничных сетей и покупателей.

Проблема Заказчика – обеспечение 100% контроля согласно внутреннему стандарту на линии фасовки в ПЭТ тару. В следствие человеческого фактора производство выпускало продукт с отсутствующей или плохо приклеенной этикеткой. Бутылки, с неправильными этикетками должны были быть возвращены компании. В случае поставки бракованной продукции коробка и, возможно, весь поддон будут возвращены производителю.

Решение – Установка машинного зрения с узлом отбраковки на конвейере перед укладкой в групповую упаковку исключая человеческий фактор. Бутылки, не соответствующие критериям, удаляются перед упаковкой, что снижает вмешательство оператора и возврат продукта.

Результат- 1. Сокращение персонала

- 2. 100% контроль выпускаемой продукции

- 3. Повышение лояльности со стороны покупателей

Срок окупаемости - 1 год

3. Расширение маршрута подачи продукта.

Проблема Заказчика – объем производства не соответствует возросшему спросу на продукцию и как следствие, претензии со стороны розничных сетей.

Решение – увеличение мощности производства.

Этапы проекта состоят из проектирования, изготовления шкафов автоматики и управления, прокладка и подключение новых продуктовых трубопроводов, расширение существующих маршрутов, модернизация панели подачи продукта, автоматизация подачи продукта по расширенному маршруту, модернизация системы управления, модернизация систем стерилизации фасовочных линий, механический и электрический монтаж, ПНР.

Крупные проекты

1. Работы на линии приготовления геля. Интеграция нового технологического оборудования – устройство системы приготовления геля.

Проблема Заказчика – необходимость подачи новых компонентов, в т.ч. 20% солевого раствора, в процессорное отделение с соблюдением требований по гигиене и обеспечив точность дозирования +/- 1%.

Решение – Упрокладка новых трасс трубопроводов, монтаж узлов дозирования и смешения.

Этапы проекта состоят из проектирования, поставки системы подачи, вспомогательного оборудования, поставки материалов, сборке узла дозирования и смешивания, установка клапанов, сборка и монтаж трубопроводов, гидравлические испытания, ПНР Удалось сократить персонал в кол-ве 7 человек

Срок окупаемости - 1 год

2. Поставка автоматической системы контроля этикеток.

Проблема Заказчика – Проблема Заказчика – Компания столкнулась с несколькими проблемами контроля качества - бутылки выпускались с отсутствующими этикетками, перекосами, двойными этикетками, отсутствующей датой. В результате заказчик выбрасывал более 2000 бутылок в месяц - процесс, который требует повторной маркировки. Кроме того, ошибки маркировки стали вызывать серьезные жалобы клиентов. Чтобы не выбрасывать дополнительные бутылки и не терять постоянных клиентов, компания обратилась в ООО «ЭйСиЭс» за решением по проверке этикеток. отсутствие этикеток, даты производства на готовой продукции и как следствие претензии от розничных сетей о несоответствии товара заявленному внешнему виду.

Решение – поставка автоматической системы контроля продукции с целью исключения человеческого фактора при отбраковке продукции без этикеток. Это позволяет надежно проверять маркировку спереди и сзади бутылок разных типов. Камеры могут идентифицировать и сортировать до десяти уникальных инспекции за одну проверку. При обнаружении плохой продукции - она выталкивается с конвейера в мусорный бак.

Благодаря простому в использовании взаимодействию с сенсорным экраном заказчик смог настроить камеры за считанные секунды, а дополнительный удаленный дисплей является идеальным решением для труднодоступных камер на линии - пользователи могут видеть изображения и доступ к пользовательскому интерфейсу. С помощью решения ООО «ЭйСиЭс» заказчик может быстро и легко обнаруживать пропущенные, перекошенные и двойные этикетки в режиме реального времени, устраняя жалобы и сокращая количество испорченной продукции. Этапы проекта состоят из проектирования, установки оборудования контроля наличия этикетки на единичной упаковке в поточном производстве, устройства системы аварийной сигнализация и отбраковка некорректных единиц, изготовления шкафов автоматики и управления, разработки панели оператора, создание рецептов, интеграция в систему управления заводом, ПНР

Срок окупаемости - 1 год

Проблема Заказчика – требования компании, согласно которым должен быть 100% контроль соответствия выпускаемой продукции.

Решение – поставка системы верификации штрих кода.

Этапы проекта состоят из проектирования, установки оборудования контроля соответствия штрих кода продукту на единичной упаковке в поточном производстве, устройства системы аварийной сигнализация и отбраковка некорректных единиц, изготовления шкафов автоматики и управления, разработки панели оператора, создание рецептов, интеграция в систему управления заводом, ПНР.

Проблема Заказчика – недовложенность продукции при формировании групповой упаковки и как следствие претензии от розничных сетей о недопоставке продукции.

Решение – поставка системы технического зрения с целью исключения недовложенности при формировании групповой упаковки мясных изделий.

Этапы проекта включают в себя: проектирование, программирование, установку оборудования контроля вложенности продукции в групповой упаковке, аварийную сигнализацию и отбраковка некорректных единиц, интеграцию системы в поточное производство, изготовления шкафов автоматики и управления, разработки панели оператора, интеграция в систему управления заводом..

1. Поставка системы контроля 2D кода в видимом спектре на линии фасовки косметических средств.

Проблема Заказчика – отсутствие этикеток на готовой продукции, защита продукции от подделок. Перед отправкой поставщику необходимо убедиться, что штрих-коды Data Matrix UV напечатаны на защитной этикетке каждого флакона. Очевидная проблема заключается в том, что штрих-коды невидимы., а поскольку технология ультрафиолетового излучения является относительно новой концепцией в косметике по всему миру, применение также было новым для производственного процесса. В связи с увеличением спроса на решение поставщик попросил ООО «ЭйСиЭс» получить продукт по спецификации, который мог бы обнаруживать невидимый штрих-код размером 0,25 "x 0,25" с расстояния 12 "- 14" и с полем обзора 1,5 "x 1,0".

Решение – поставка системы контроля нанесения кода, видимого в ультрафиолетовом спектре излучения. В течение нескольких дней ООО «ЭйСиЭс» добавил компоненты в стандартный датчик изображения iVu Plus BCR Gen 2, специально разработанный для считывания штрих-кодов, чтобы соответствовать целевым размерам производителя, ультрафиолетовому излучению и срокам Ультрафиолетовый точечный свет 50 мм и фильтр 470 нм дают iVu Plus Gen 2 возможность обнаруживать люминесцентные коды, а когда это происходит (или нет), iVu Plus Gen 2 отправляет выходные данные с ошибкой / прохождением через сеть Ethernet IP подключение к ПЛК поставщика. Пакет iVu не только решил задачу поставщика, но и дал им экономически эффективный и надежный инструмент для растущих тенденций в области ультрафиолетовой технологии.

Этапы проекта состоят из проектирования, установки оборудования контроля 2D кода, изготовление и монтаж светозащитного короба. изготовления шкафов автоматики и управления, разработки панели оператора, создание рецептов, интеграция в систему управления заводом, ПНР.

2. Техническое перевооружение спиртохранилища, разработка и монтаж системы автоматики и газоанализа.

Проблема Заказчика – необходимо организовать приемку, хранение и подачу спирта на производство товаров бытовой химии и продукции промышленного назначения.

Решение – дооборудование спиртохранилища (установка , модернизация существующих систем автоматизации и управления.

Этапы проекта состоят из подбора оборудования, модернизации существующих систем автоматизации и управления, перемонтаж существующих ШУ, элетро-монтажные работы.

3. Техническое перевооружение емкости, разработка и монтаж системы автоматики.

Проблема Заказчика – дооснащение емкости до действующих стандартов.

Решение –установка необходимых датчиков уровня, установка системы защиты насосов от сухого хода, установка автоматического опорожнения емкости в аварийную.

Этапы проекта состоят из подбора оборудования, разработки ПО, перемонтаж существующих ШУ, элетро-монтажные работы.

1. Поставка системы визуального контроля компонентов.

Проблема Заказчика – в процессе работы станции сборки продукции возникают ошибки сборки: продукция собиралась без установленной заклепки, пластины или запрессовочной втулки. Система не отслеживает наличие этих элементов на собранной продукции. Данная проблема приводит к возвратам товара, и к существенным расходам по замене и устранению брака.

Решение – было решено использовать систему машинного зрения, встроенную в ключевые места сборки продукции и настроенные на отслеживание наличия заклепки (в трех местах), пластины (в трех местах), запрессовочной втулки. Система состоит из двух камер, контроллера и промышленного компьютера

Результат- 1. Сокращение персонала

- 2. 100% контроль выпускаемой продукции

- 3. Повышение лояльности со стороны покупателей

2. Модификация линии INTEC по вырубке задних панелей холодильников.

Проблема Заказчика – необходимость исключить риск травмы при работе человека в зоне, где работает робот - упаковщик.

Решение – Установка системы безопасности (датчиков, сканеров), в зоне, где доступ к оборудованию имеет решающее значение для процессов и работы машины. Система непрерывно сканирует определенную область до 275°, пересекая которую человек, могжет подвергнуться опасности. Система сигнализирует о пересечении области и останавливает работу укладчика.

Результат- 1. Соответствие Европейским стандартам безопасности

- 2. Повышение безопасности персонала

1. Поставка системы визуального контроля компонентов.

Проблема Заказчика – на участке сварки швов происходит производственный брак, который не всегда может быть обнаружен человеком и как следствие, претензии со стороны Заказчика изделий и возврат всей партии товара.

Решение – поставка роботизированного комплекса оснащённого системой машинного зрения с целью обеспечения строгого контроля 100% качества выпускаемой продукции в потоке. Робот позволяет с высокой скоростью и повторяемостью позиционировать камеру в места сварки. Контролировать присутствие, геометрию и качество шва. Отбраковка продукции, которая не соответствует заданным параметрам осуществляется толкателем на отводящий конвейер.

Этапы проекта включают в себя разработку роботизированной ячейки и системы машинного зрения, программирование, автоматизацию, монтажные и электромонтажные работы, изготовления шкафов автоматики и управления, разработки панели оператора, интеграцию в текущий поточный цикл с ограничением времени для инспекции изделий, интеграция в систему управления заводом.

Проблема Заказчика – нотсутствие оборудование для обучения и демонстрации прикладных задач для широкого применения в различных отраслях промышленности.

Решение –создан стенд с возможностью установки и демонстрации 2 тип роботов с использованием машинного зрения и дополнительной оси.

Данный проект включает в себя следующие работы:

- 1. Компоновка и проектирование стенда, размещения оборудования, изготовление чертежей.

- 2. Подбор и компоновка электронного оборудования.

- 3. Сварка, сборка, покраска, сборка электронных компонентов.

- 4. Программирование.

- 5. Запуск.